शीसे रेशा प्रबलित प्लास्टिक (FRP) 1960 के दशक के अंत में जहाजों द्वारा निर्मित एक नई प्रकार की मिश्रित सामग्री है, जिसमें हल्का द्रव्यमान, उच्च शक्ति, संक्षारण प्रतिरोध, प्लास्टिसिटी की विशेषताएं होती हैं। दशकों के विकास के बाद, FRP सामग्री का व्यापक रूप से उपयोग किया जाता है। छोटी और मध्यम आकार की नावों का निर्माण, विशेष रूप से हाल के वर्षों में, इसका व्यापक रूप से नौकाओं, उच्च गति वाली नौकाओं और पर्यटक यात्री नौकाओं पर उपयोग किया गया है। यह पत्र एफआरपी जहाजों के निर्माण और मोल्डिंग प्रक्रिया पर केंद्रित है - राल वैक्यूम परिचय विधि।

1 प्रौद्योगिकी परिचय

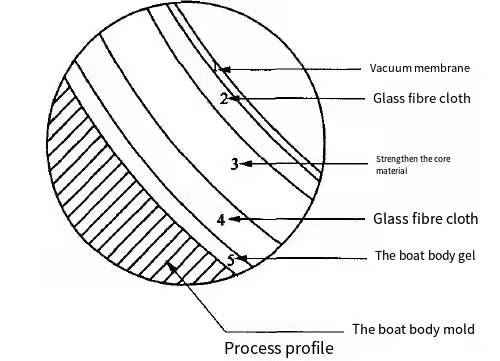

राल वैक्यूम आयात विधि पहले से कठोर मोल्ड लेअप प्रबलित फाइबर सामग्री पर है, और फिर वैक्यूम बैग, वैक्यूम पंपिंग सिस्टम फैलाते हैं, मोल्ड गुहा में एक नकारात्मक दबाव बनाते हैं, वैक्यूम दबाव का उपयोग करके फाइबर परत में पाइप के माध्यम से असंतृप्त राल रखना , फाइबर सामग्री के लिए असंतृप्त पॉलिएस्टर राल का गीला व्यवहार, अंत में, पूरे मोल्ड को भर दिया जाता है, इलाज के बाद वैक्यूम बैग सामग्री को हटा दिया जाता है, और वांछित उत्पाद मोल्ड डिमोल्डिंग से प्राप्त किया जाता है। इसकी शिल्प प्रोफ़ाइल नीचे दिखाई गई है।

वैक्यूम लेड-इन प्रक्रिया एक कठोर डाई में एक बंद प्रणाली की स्थापना करके बड़े आकार की नाव बनाने और बनाने के लिए एक नई तकनीक है। जैसा कि यह प्रक्रिया विदेशों से शुरू की गई है, नामकरण में कई प्रकार के नाम भी हैं, जैसे कि वैक्यूम आयात वैक्यूम छिड़काव, वैक्यूम इंजेक्शन, आदि।

2.प्रक्रिया सिद्धांत

वैक्यूम आयात की विशेष तकनीक 1855 में फ्रेंच हाइड्रोलिक्स डार्सी द्वारा बनाए गए हाइड्रोलिक्स के सिद्धांत पर आधारित है, जिसका नाम प्रसिद्ध डार्सी का नियम है: t=2hl/(2k(AP)), जहां, टी राल परिचय समय है, जो है चार मापदंडों द्वारा निर्धारित;h राल की चिपचिपाहट है, राल की चिपचिपाहट का मार्गदर्शन करता है, z आयात की लंबाई है, राल इनलेट और आउटलेट के बीच की दूरी को संदर्भित करता है, AP दबाव अंतर है, वैक्यूम बैग के अंदर और बाहर दबाव अंतर को संदर्भित करता है, k पारगम्यता है, ग्लास फाइबर और सैंडविच सामग्री द्वारा राल घुसपैठ के मापदंडों को संदर्भित करता है। डार्सी के कानून के अनुसार, राल आयात का समय राल आयात की लंबाई और चिपचिपाहट के समानुपाती होता है, और वैक्यूम बैग के अंदर और बाहर दबाव अंतर के व्युत्क्रमानुपाती होता है। और फाइबर सामग्री की पारगम्यता।

3. तकनीकी प्रक्रिया

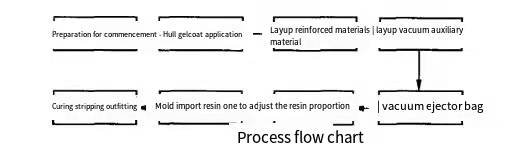

विशेष एजेंट की विशिष्ट प्रसंस्करण प्रक्रिया इस प्रकार है।

पहला,तैयारी का काम शुरू करें

सबसे पहले, स्टील या लकड़ी के सांचे आकार रेखा और जहाज के आकार के अनुसार बनाए जाते हैं। सांचों की आंतरिक सतह के उपचार से उच्च कठोरता और उच्च चमक सुनिश्चित होनी चाहिए, और सांचों के किनारे को सुविधाजनक बनाने के लिए कम से कम 15 सेमी रखा जाना चाहिए। सीलिंग स्ट्रिप्स और पाइपलाइन बिछाने। मोल्ड की सफाई के बाद, डिमोल्डिंग सामग्री लागू करें, आप डिमोल्डिंग मोम खेल सकते हैं या डिमोल्डिंग पानी मिटा सकते हैं।

दूसरा,हल जेलकोट लगाएं

जहाज के उत्पादन की आवश्यकताओं के अनुसार, मोल्ड की आंतरिक सतह को उत्प्रेरक प्रमोटर युक्त जेलकोट राल के साथ लेपित किया जाता है, जिसे उत्पाद जेलकोट या पॉलिश जेलकोट के रूप में इस्तेमाल किया जा सकता है। पसंद का प्रकार थैलेट, एम-बेंजीन और विनाइल है। हाथ ब्रश और निर्माण के लिए स्प्रे का उपयोग किया जा सकता है।

Tधीरे से,Laup प्रबलित सामग्री

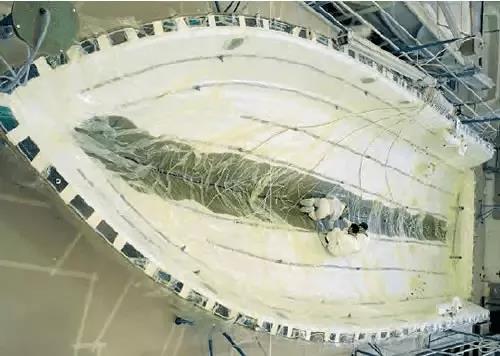

सबसे पहले, पतवार लाइन और बुनियादी संरचना के अनुसार, सुदृढीकरण सामग्री और कंकाल कोर सामग्री क्रमशः कट जाती है, और फिर ले-अप ड्राइंग और बनाने की प्रक्रिया के अनुसार मोल्ड में रखी जाती है। राल प्रवाह पर सुदृढीकरण सामग्री और कनेक्शन मोड का प्रभाव दर को ध्यान में रखा जाना चाहिए।

Fपार्थिव,वैक्यूम सहायक सामग्री को लेप करें

सांचे में रखी गई प्रबलित सामग्री पर, स्ट्रिपिंग क्लॉथ पहले बिछाया जाता है, उसके बाद डायवर्सन क्लॉथ और अंत में वैक्यूम बैग, जिसे सीलिंग स्ट्रिप द्वारा कॉम्पैक्ट और बंद किया जाता है। वैक्यूम बैग को बंद करने से पहले, सावधानी से दिशा पर विचार करें। राल और वैक्यूम लाइन।

Fयदि,बैग को वैक्यूम करें

मोल्ड में उपरोक्त सामग्रियों को पूरा करने के बाद, राल को क्लैंपिंग ट्यूब सिस्टम में आयात किया जाता है, और वैक्यूम पंप का उपयोग पूरे सिस्टम को वैक्यूम करने के लिए किया जाता है, और सिस्टम में हवा को यथासंभव खाली कर दिया जाता है, और समग्र हवा की जकड़न की जाँच की जाती है, और रिसाव की जगह की मरम्मत स्थानीय स्तर पर की जाती है।

Sनौवीं,सम्मिश्रण राल अनुपात

पर्यावरण की स्थिति, उत्पाद की मोटाई, प्रसार क्षेत्र, आदि के अनुसार बैग में वैक्यूम एक निश्चित आवश्यकता तक पहुँच जाता है, राल, इलाज एजेंट और अन्य सामग्रियों को एक निश्चित अनुपात में आवंटित किया जाता है। तैयार राल में उपयुक्त चिपचिपाहट, उपयुक्त होना चाहिए। जेल समय और अपेक्षित इलाज की डिग्री।

सातवां, मोल्ड लीड-इन राल

तैयार राल को दबाव पंप में पेश किया जाता है, और राल में बुलबुले पूरी तरह से सरगर्मी से समाप्त हो जाते हैं। फिर क्लैंप को परिचय के क्रम के अनुसार खोला जाता है, और पंप दबाव को लगातार समायोजित करके राल गाइड को लागू किया जाता है, इसलिए जहाज के शरीर की मोटाई को प्रभावी ढंग से नियंत्रित करने के लिए।

Eआठवां,स्ट्रिपिंग आउटफिटिंग का इलाज

राल परिचय पूरा होने के बाद, पतवार को राल के इलाज की अनुमति देने के लिए समय की अवधि के लिए ढालना में इस्तेमाल किया जाना चाहिए, आम तौर पर 24 घंटे से कम नहीं, इसकी बेकोर कठोरता में ध्वस्त होने से पहले 40 से अधिक या बराबर है।डीमोल्डिंग के बाद, विरूपण से बचने के लिए आवश्यक उपाय किए जाने चाहिए। पूरी तरह से जमने के बाद, पतवार बंद करना और आउटफिटिंग शुरू हुई।

4 प्रक्रिया प्रौद्योगिकी के फायदे और नुकसान का विश्लेषण

A.प्रक्रिया प्रौद्योगिकी के लाभ

एफआरपी जहाजों के निर्माण में एक नई तरह की मोल्डिंग तकनीक के रूप में, पारंपरिक मैनुअल पेस्ट प्रक्रिया पर वैक्यूम सम्मिलन विधि के बहुत फायदे हैं।

A1 पतवार संरचनात्मक ताकत में प्रभावी ढंग से सुधार किया गया है

निर्माण प्रक्रिया के दौरान, पतवार, स्टिफ़नर, सैंडविच संरचना और जहाज के अन्य आवेषण एक ही समय में रखे जा सकते हैं, इस प्रकार उत्पाद की अखंडता और जहाज की समग्र संरचनात्मक ताकत में काफी सुधार होता है। उसी कच्चे के मामले में सामग्री, हाथ से चिपकाए गए पतवार की तुलना में, राल वैक्यूम परिचय प्रक्रिया द्वारा गठित पतवार की ताकत, कठोरता और अन्य भौतिक विशेषताओं को 30% -50% से अधिक बढ़ाया जा सकता है, जो बड़े पैमाने पर विकास की प्रवृत्ति के अनुरूप है। आधुनिक एफआरपी जहाजों की।

जहाज के वजन को प्रभावी ढंग से नियंत्रित करने के लिए A2 नाव

वैक्यूम परिचय प्रक्रिया द्वारा उत्पादित एफआरपी जहाज में उच्च फाइबर सामग्री, कम सरंध्रता और उच्च उत्पाद प्रदर्शन होता है, विशेष रूप से इंटरलामिनर ताकत में सुधार होता है, जो जहाज के विरोधी थकान प्रदर्शन में काफी सुधार करता है। समान ताकत या कठोरता आवश्यकताओं के मामले में, वैक्यूम लीड-इन विधि द्वारा निर्मित जहाज संरचना के वजन को प्रभावी ढंग से कम कर सकता है। जब एक ही परत के डिजाइन का उपयोग किया जाता है, तो राल की खपत को 30% तक कम किया जा सकता है, अपशिष्ट कम होता है, और राल की हानि दर 5 से कम होती है। %।

A3 जहाज उत्पादों की गुणवत्ता को प्रभावी ढंग से नियंत्रित किया गया है

मैनुअल पेस्टिंग की तुलना में, जहाज की गुणवत्ता ऑपरेटर द्वारा कम प्रभावित होती है, और इसमें उच्च स्तर की स्थिरता होती है चाहे वह जहाज हो या जहाजों का बैच। जहाज के सुदृढीकरण फाइबर की मात्रा को मोल्ड में डाल दिया गया है राल के इंजेक्शन से पहले निर्दिष्ट राशि के अनुसार, और राल अनुपात अपेक्षाकृत स्थिर होता है, आम तौर पर 30% ~ 45%, जबकि हाथ से चिपकाए गए पतवार की राल सामग्री आमतौर पर 50% ~ 70% होती है, इसलिए एकरूपता और पुनरावृत्ति जहाज हाथ से चिपकाए गए शिल्प से काफी बेहतर है। साथ ही, इस प्रक्रिया द्वारा उत्पादित जहाज की सटीकता हाथ से चिपकाए गए जहाज की तुलना में बेहतर है, हल की सतह की सपाटता बेहतर है, और मैनुअल और पीसने और पेंटिंग प्रक्रिया की सामग्री कम हो जाती है।

A4 कारखाने के उत्पादन वातावरण में प्रभावी रूप से सुधार किया गया है

वैक्यूम लेड-इन प्रक्रिया एक बंद मोल्ड प्रक्रिया है, पूरी निर्माण प्रक्रिया के दौरान उत्पन्न वाष्पशील कार्बनिक यौगिक और जहरीले वायु प्रदूषक वैक्यूम बैग तक ही सीमित होते हैं। केवल वैक्यूम पंप निकास (फिल्टर) और राल मिश्रण में एक छोटी राशि होती है। अस्थिर, पारंपरिक मैनुअल पेस्ट खुले कामकाजी माहौल की तुलना में, साइट निर्माण पर्यावरण में काफी सुधार हुआ है, प्रासंगिक साइट निर्माण कर्मियों को शारीरिक और मानसिक स्वास्थ्य की प्रभावी ढंग से रक्षा करता है।

B,प्रक्रिया प्रौद्योगिकी की कमियां

बी 1निर्माण तकनीक जटिल है

वैक्यूम लीड-इन प्रक्रिया पारंपरिक हाथ-चिपकाने की प्रक्रिया से अलग है, चित्र के अनुसार फाइबर सामग्री के ले-आउट आरेख, डायवर्सन ट्यूब सिस्टम के लेआउट आरेख और निर्माण प्रक्रिया को विस्तार से डिजाइन करना आवश्यक है। फ़र्श सुदृढीकरण सामग्री और डायवर्जन माध्यम, डायवर्जन ट्यूब और वैक्यूम सीलिंग सामग्री को राल लीड-इन से पहले पूरा किया जाना चाहिए। इसलिए, छोटे आकार के जहाजों के लिए, निर्माण का समय हाथ पेस्ट तकनीक से अधिक लंबा है।

बी 2 उत्पादन लागत अपेक्षाकृत अधिक है

विशेष वैक्यूम आयात तकनीक में फाइबर सामग्री की पारगम्यता पर उच्च आवश्यकताएं होती हैं, जो उच्च इकाई लागत के साथ निरंतर महसूस किए गए और यूनिडायरेक्शनल कपड़े का उपयोग कर सकती हैं। उसी समय, वैक्यूम पंप, वैक्यूम बैग फिल्म, डायवर्सन माध्यम, डिमोल्डिंग क्लॉथ और डायवर्सन ट्यूब और अन्य निर्माण प्रक्रिया में सहायक सामग्रियों का उपयोग करने की आवश्यकता होती है, और उनमें से अधिकतर डिस्पोजेबल होते हैं, इसलिए उत्पादन लागत हाथ पेस्ट प्रक्रिया से अधिक होती है। लेकिन उत्पाद जितना बड़ा होता है, अंतर उतना ही छोटा होता है।

B3 इस प्रक्रिया में कुछ जोखिम हैं

वैक्यूम भरने की प्रक्रिया की विशेषताएं जहाज निर्माण के एक बार के मोल्डिंग को निर्धारित करती हैं, जिसमें राल भरने से पहले काम के लिए उच्च आवश्यकताएं होती हैं। प्रक्रिया को राल भरने की प्रक्रिया के अनुसार सख्ती से किया जाना चाहिए। प्रक्रिया अपरिवर्तनीय होगी राल भरने के शुरू होने के बाद, और राल भरने में विफल होने पर पूरी पतवार आसानी से खत्म हो जाएगी। वर्तमान में, निर्माण को सुविधाजनक बनाने और जोखिमों को कम करने के लिए, सामान्य शिपयार्ड जहाज के शरीर और कंकाल के दो-चरण वैक्यूम बनाने को अपनाते हैं।

5। उपसंहार

एफआरपी जहाजों की एक नई बनाने और निर्माण तकनीक के रूप में, वैक्यूम आयात तकनीक के कई फायदे हैं, विशेष रूप से बड़े मास्टर पैमाने, उच्च गति और मजबूत ताकत वाले जहाजों के निर्माण में, जिन्हें प्रतिस्थापित नहीं किया जा सकता है। निर्माण तकनीक के निरंतर सुधार के साथ वैक्यूम राल आयात, कच्चे माल की लागत में कमी और बढ़ती सामाजिक मांग, एफआरपी जहाजों का निर्माण धीरे-धीरे यांत्रिक मोल्डिंग में परिवर्तित हो जाएगा, और राल वैक्यूम आयात विधि का व्यापक रूप से अधिक कारखानों में उपयोग किया जाएगा। स्रोत: समग्र एप्लाइड टेक्नोलॉजी।

हमारे बारे में

Hebei Yuniu शीसे रेशा विनिर्माण कं, लि।हम मुख्य रूप से ई-टाइप फाइबरग्लास उत्पादों का उत्पादन और बिक्री करते हैं,अगर किसी की जरूरत है, कृपया हमें आज़ादी से संपर्क करें।

पोस्ट समय: दिसम्बर-15-2021