फाइबर वाइंडिंग राल मैट्रिक्स कंपोजिट की निर्माण प्रक्रियाओं में से एक है।वाइंडिंग के तीन मुख्य रूप हैं: टॉरॉयडल वाइंडिंग, प्लेन वाइंडिंग और स्पाइरल वाइंडिंग।तीन तरीकों की अपनी विशेषताएं हैं, और इसकी अपेक्षाकृत सरल उपकरण आवश्यकताओं और कम निर्माण लागत के कारण गीली घुमावदार विधि सबसे व्यापक रूप से उपयोग की जाती है।

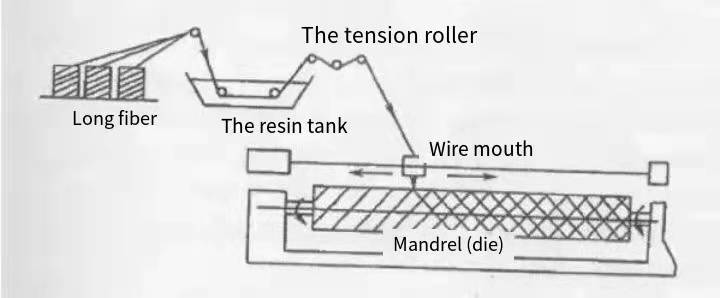

तनाव और पूर्व निर्धारित रेखा आकार को नियंत्रित करने की स्थिति के तहत, राल गोंद के साथ लगाए गए निरंतर फाइबर या कपड़ा विशेष घुमावदार उपकरण का उपयोग करके कोर मोल्ड या अस्तर पर लगातार, समान रूप से और नियमित रूप से घाव होता है, और फिर एक निश्चित तापमान वातावरण के तहत जम जाता है। कुछ आकार के उत्पादों की समग्र सामग्री मोल्डिंग विधि।फाइबर घुमावदार मोल्डिंग प्रक्रिया का प्रसंस्करण आरेख:

वाइंडिंग के तीन मुख्य रूप हैं (चित्र 1-2): टॉरॉयडल वाइंडिंग, प्लेनर वाइंडिंग और स्पाइरल वाइंडिंग।मैंड्रेल पर निरंतर घुमाव की दिशा में 90 डिग्री (आमतौर पर 85-89) के करीब मोल्ड और कोर अक्ष की प्रबलित सामग्री की अंगूठी, ध्रुव छेद के दोनों सिरों पर मैट्रिक्स के कोर के साथ प्रबलित सामग्री स्पर्शरेखा और निरंतर खराद का धुरा पर विमान की दिशा में घुमावदार, सर्पिल घाव प्रबलित सामग्री और खराद का धुरा के दोनों सिरों पर स्पर्शरेखा के साथ, लेकिन एक सर्पिल खराद का धुरा पर निरंतर घुमावदार।

फाइबर वाइंडिंग प्रौद्योगिकी का विकास सुदृढीकरण सामग्री, राल प्रणालियों और तकनीकी आविष्कारों के विकास से निकटता से संबंधित है।हालांकि हान राजवंश में, गोरिल्ली और हलबर्ड जैसे हथियार की छड़ें बनाने की प्रक्रिया लंबे लकड़ी के खंभे और अनुदैर्ध्य बांस और गोलाकार रेशम के साथ लाह को संसेचन द्वारा बनाई जा सकती थी, फाइबर वाइंडिंग की तकनीक तब तक एक समग्र सामग्री निर्माण तकनीक नहीं बन पाई थी जब तक कि 1950 के दशक।1945 में, पहला स्प्रिंग-फ्री व्हील सस्पेंशन डिवाइस सफलतापूर्वक फाइबर वाइंडिंग तकनीक द्वारा निर्मित किया गया था, और 1947 में, पहली फाइबर वाइंडिंग मशीन का आविष्कार किया गया था।कार्बन फाइबर और अरमोंग फाइबर जैसे उच्च प्रदर्शन वाले फाइबर के विकास और माइक्रो कंप्यूटर नियंत्रित वाइंडिंग मशीन, फाइबर वाइंडिंग प्रक्रिया, एक उच्च यंत्रीकृत समग्र सामग्री निर्माण तकनीक के रूप में तेजी से विकसित हुई है, और लगभग सभी संभावित क्षेत्रों में लागू की गई है। 1960 के दशक के बाद से।

हमारे बारे में:हेबैYuniu शीसे रेशा विनिर्माण कं, लि।हम मुख्य रूप से ई-टाइप फाइबरग्लास उत्पादों का उत्पादन और बिक्री करते हैं, जैसे कि फाइबरग्लास रोजिंग, फाइबरग्लास कटा हुआ रेशम, फाइबरग्लास कटा हुआ फेल्ट, फाइबरग्लास जिंघम, नीडल फेल्ट, फाइबरग्लास फैब्रिक आदि।अगर किसी की जरूरत है, कृपया हमें आज़ादी से संपर्क करें।

भिन्न के अनुसारईएनटी रसायनical और शारीरिक स्थिति ओएफ राल सब्सट्रेट रैपिंग के दौरान, रैपिंग तेचानिकों को सूखे, गीले और अर्ध-शुष्क तरीकों में विभाजित किया जा सकता है:

1. सूखा

ड्राई वाइंडिंग प्री-इंप्रेग्नेटेड के बाद स्टेज बी में प्री-इंप्रेगनेटेड टेप को गोद लेती है।Preimpregnated स्ट्रिप्स विशेष संयंत्रों या कार्यशालाओं में निर्मित और आपूर्ति की जाती हैं।ड्राई वाइंडिंग के लिए, कोर मोल्ड में घाव होने से पहले, पहले से भिगोए हुए यार्न बेल्ट को वाइंडिंग मशीन पर गर्म और नरम किया जाना चाहिए।प्रीपरग यार्न की गुणवत्ता को सटीक रूप से नियंत्रित किया जा सकता है क्योंकि टेप की गोंद, आकार और गुणवत्ता की सामग्री का पता लगाया जा सकता है और घुमाने से पहले जांच की जा सकती है।ड्राई वाइंडिंग की उत्पादन क्षमता अधिक होती है, वाइंडिंग की गति 100-200 मीटर / मिनट तक पहुंच सकती है, और काम का माहौल साफ होता है।हालांकि, ड्राई वाइंडिंग उपकरण अधिक जटिल और महंगे हैं, और घुमावदार उत्पादों की इंटरलामिनर कतरनी ताकत कम है।

2. गीला

गीली घुमावदार विधि कोर पर फाइबर को बंडल और डिप गोंद के बाद तनाव नियंत्रण के तहत सीधे मरना है, और फिर जमना है।गीला घुमावदार उपकरण अपेक्षाकृत सरल है, लेकिन क्योंकि यार्न बेल्ट सूई के तुरंत बाद घाव हो जाता है, घुमावदार प्रक्रिया के दौरान उत्पाद की गोंद सामग्री को नियंत्रित करना और निरीक्षण करना मुश्किल होता है।इस बीच, उत्पाद में बुलबुले और छिद्र जैसे दोष आसानी से बन जाते हैं जब गोंद समाधान में विलायक जम जाता है, और घुमावदार के दौरान तनाव को नियंत्रित करना भी मुश्किल होता है।इसी समय, श्रमिक विलायक वाष्पशील वातावरण और उड़ने वाले फाइबर छोटे बालों के वातावरण में काम करते हैं, काम करने की स्थिति खराब होती है।

3. अर्द्ध शुष्क विधि

गीली प्रक्रिया की तुलना में, अर्ध-शुष्क प्रक्रिया फाइबर डिपिंग से कोर मोल्ड तक घुमाने के रास्ते पर एक सुखाने वाला उपकरण जोड़ती है, और मूल रूप से यार्न टेप के गोंद समाधान में विलायक को दूर चलाती है।शुष्क प्रक्रिया के विपरीत, अर्ध-शुष्क प्रक्रिया प्रीइंप्रेग्नेशन उपकरण के जटिल सेट पर निर्भर नहीं होती है।हालांकि उत्पाद की गोंद सामग्री गीली विधि के रूप में प्रक्रिया में सटीक रूप से नियंत्रित करना आसान नहीं है और गीली विधि की तुलना में मध्यवर्ती सुखाने वाले उपकरण के एक सेट से अधिक है, श्रमिकों की श्रम तीव्रता अधिक है, लेकिन बुलबुला, सरंध्रता और अन्य दोष उत्पाद बहुत कम हो गया है।

तीन तरीकों की अपनी विशेषताएं हैं, और इसकी अपेक्षाकृत सरल उपकरण आवश्यकताओं और कम निर्माण लागत के कारण गीली घुमावदार विधि सबसे व्यापक रूप से उपयोग की जाती है।तालिका 1-1 में तीन वाइंडिंग विधियों के फायदे और नुकसान की तुलना की गई है।

तालिका 1-1 तीन घुमावदार प्रक्रियाओं के दस हजार तरीकों का अनुपात

| प्रोजेक्ट की तुलना करें प्रक्रिया | सूखी वाइंडिंग | गीली घुमावदार | अर्द्ध शुष्क घुमावदार |

| घुमावदार साइट की सफाई की स्थिति | सर्वश्रेष्ठ | सबसे खराब | शुष्क विधि के समान |

| प्रबलित सामग्री विनिर्देश | सभी विनिर्देश नहीं इस्तेमाल किया जा सकता है | कोई विनिर्देश | कोई विनिर्देश |

| कार्बन फाइबर के साथ समस्या हो सकती है | कोई नहीं है | सोता नेतृत्व कर सकता है असफलता का कारण | कोई नहीं है |

| राल सामग्री नियंत्रण | सर्वश्रेष्ठ | सबसे मुश्किल | सबसे अच्छा नहीं, थोड़ा अलग |

| सामग्री भंडारण की स्थिति | प्रशीतित और रिकॉर्ड में संग्रहित किया जाना चाहिए | भंडारण की कोई समस्या नहीं है | विधि के समान, भंडारण जीवन छोटा है |

| फाइबर की क्षति | अधिक संभावना | कम से कम मौका | कम मौका |

| उत्पाद की गुणवत्ता आश्वासन | कुछ मायनों में फायदा है | सख्त गुणवत्ता नियंत्रण प्रक्रियाओं की आवश्यकता है | शुष्क विधि के समान |

| निर्माण लागत | उच्चतम | न्यूनतम | गीली विधि से थोड़ा बेहतर |

| कमरे के तापमान का इलाज | नहीं हो सकता | मई | मई |

| निवेदन स्थान | एयरोस्पेस/एयरोस्पेस | में व्यापक रूप से उपयोग किया जाता है | सूखे के समान |

पोस्ट समय: दिसंबर-20-2021